Produktionskennzahlen – Die wichtigsten KPIs für die Fertigungsindustrie

Mit Kennzahlen lässt sich in der Produktion ein hohes Maß an Sicherheit bei gleichzeitig effizienter Arbeitsweise sicherstellen. Mit Kennzahlen und Auswertungen kann die Überwachung der Prozesse, die Sicherstellung des Produktionscontrollings und eine Analyse der Fertigungsgemeinkosten erfolgen.

Diese Ergebnisse dienen als Entscheidungsgrundlage für Manager, Meister und Werker im täglichen Arbeitsalltag. So können komplizierte Sachverhalte richtig bewertet werden und die Verfügbarkeit und Effektivität der Anlagen und Maschinen im Unternehmen darstellen.

Kennzahlen in der Produktion erfassen verschiedene Aspekte für das Maß der Qualität, Quantität, Zeit, Kosten und des Umsatzes. Sie werden auch als Key Performance Indicators (KPIs) bezeichnet und gelten als einfache und verständliche Leistungsindikatoren.

Die Kennzahlen helfen Unternehmern bei der Bewertung des Ist-Zustandes und bringen Details über bereits bestehende Verbesserungen und deren Erfolge ans Licht. Sie können damit Prozesse und ihren Verlauf über eine zeitliche Distanz hinweg beobachten und wissen genau, ob sich diese verbessert oder verschlechtert haben.

KPIs spielen eine zentrale Rolle für Unternehmen und ermöglichen das Benchmarking mit der Branche und den Mitbewerbern. Die Kennzahlen stehen für alle relevanten Aspekte zur Verfügung, die besonders wichtigen Produktionskennzahlen sind diese:

Produktionsvolumen

Das Produktionsvolumen gibt an, wie viele Produkte fehlerfrei in der Gesamtproduktion hergestellt wurden. Die zeitliche Betrachtung ist dabei flexibel und kann individuell festgelegt werden. Mögliche Zeiträume sind Wochen, Monate, Schichten oder die quartalsweise Betrachtung.

Eine etwaige Ableitung dieser Kennzahl ist die KPI “Right First Timed”. Sie gibt an, wie viele Produkte die erste interne Qualitätskontrolle ohne Mängel passiert haben. Beide KPIs geben Hinweise darauf, wie effizient Ihr Produktionsprozess abläuft. Stellen Sie dafür das Produktionsvolumen mehrerer Jahre gegenüber.

So lassen sich Veränderungen in der Produktionsmenge gut erkennen. Sie können mit dieser Kennzahl auch Prognosen für kommende Geschäftsjahre erstellen und neue Projekte einplanen.

Produktionskosten

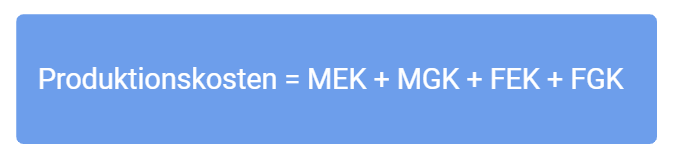

Produktionskosten beinhalten die Kosten für Rohstoffe sowie die Kosten der Verarbeitung oder Weiterverarbeitung dieser Rohstoffe, bis schließlich eine Fertigware daraus entsteht. Sie sind ein wesentlicher Bestandteil Ihrer betrieblichen Kostenstruktur und daher einem ständigen Druck ausgesetzt.

Sie lassen sich unter betriebswirtschaftlichen Aspekten in vier Kostenfaktoren einteilen:

- Materialeinzelkosten (MEK): Also die Kosten, die den Rohstoffen direkt zugeordnet werden können.

- Materialgemeinkosten (MGK): Das sind Kosten, die nicht spezifisch für ein Produkt aufgebracht werden müssen, sondern im Gesamtkontext der Produktion anfallen. Ein Beispiel dafür ist Schmierfett.

- Fertigungseinzelkosten (FEK): Sie fallen bei jeder einzelnen Fertigware an, aber gehen nicht in das Endprodukt über. Dazu gehört unter anderem Reinigungsmittel für die Maschinen.

- Fertigungsgemeinkosten (FGK): Hierzu zählt etwa die Miete der Produktionshalle oder die Gebäudereinigung. Es können je nach Betriebsart auch die Personalkosten dazu gezählt werden. Das gilt aber nur, wenn ein Produkt nicht mit einer festen Stundenanzahl kalkuliert ist.

Um Produktionskosten zu senken, ist eine durchgängige Prozessoptimierung notwendig. Diese führt dazu, dass kein Material und keine Ressourcen unnötig verschwendet werden. Die Prozesse sind dabei regelmäßig auf Verbesserungspotenzial hin zu überprüfen.

Formel für die Berechnung der Produktionskosten

Produktionsausfälle

Die Produktionsausfallkosten belasten die Wirtschaftlichkeit von Unternehmen unmittelbar. Als Gründe für eine betriebliche Störung können Krankheitsfälle genannt werden, aber auch Ausfälle von Maschinen durch Störungen oder Wartungen. Zu den Berechnungen der Kennzahlen für Produktionsausfälle müssen die Fixkosten wie Lohnkosten sowie die Kosten für Betriebsmittel, Ersatzteile und Instandhaltung gerechnet werden.

Nicht vergessen dürfen Sie aber auch die Kosten für die Beschädigung der Marke am Markt, die Kosten für entgangenen Umsatz oder schlechte Kundenbewertungen. Ein Stillstand in der Fertigung zieht in der Regel vielfältige Kosten nach sich, nur einige davon unmittelbar. Andere wiederum zeigen sich eher mittel- und langfristig, etwa durch das Zurückgewinnen von Kundenvertrauen.

Verluste für entgangene Geschäfte und die genannten Instandhaltungskosten sind die offensichtlichsten Konsequenzen, jedoch nicht die Einzigen für Ihr Unternehmen. Wenn Sie ein Verständnis für die tatsächlichen Kosten von Stillstandszeiten in Ihrem Unternehmen besitzen, haben Sie einen klaren Vorteil gegenüber Ihren Wettbewerbern. Denn zahlreiche Befragungen haben in der Branche ergeben, dass nur rund 20 % der befragten Unternehmen überhaupt Kenntnisse über die Kosten für Produktionsausfälle haben.

Durchlaufzeit

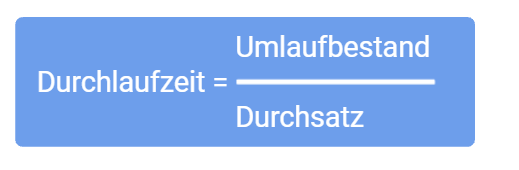

Durchlaufzeiten sind zeitliche Differenzen zwischen dem Produktionsstart und dem Produktionsende. Der Prozess beginnt mit dem Rüsten einer Maschine, geht über die Fertigung bis zum Transport der Produkte und endet mit der Lagerung.

Die Durchlaufzeiten in Ihrem Betrieb zu reduzieren, wird zahlreiche Vorteile mit sich bringen. Dazu gehören etwa reduzierte Liege-, Transport- und Fertigungszeiten sowie ein verkleinerter Umlaufbestand, der sich positiv auf die betrieblichen Kapitalbindungskosten auswirkt.

Diese KPI ist essenziell zur Steuerung eines Unternehmens und ermöglicht datengetriebene Entscheidungen. Durchlaufzeiten gehören zu den Effizienz-bezogenen Kennzahlen und bilden den Aufwand für die Leistungserstellung ab. Mit dem direkten Blick auf den Ressourcenverbrauch in Echtzeit sind Sie in der Lage die Prozesseffizienz über alle Ebenen hinweg zu steigern.

Formel für die Berechnung der Durchlaufzeit:

Lagerumschlagshäufigkeit

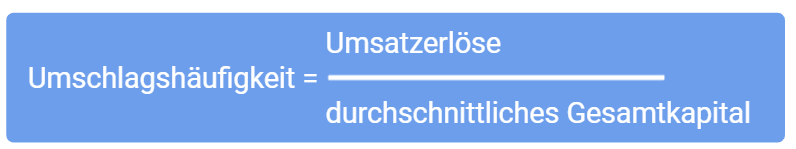

Mit der regelmäßigen Kontrolle der Kennzahl Umschlagshäufigkeit sind Sie in der Lage, Umsatzerlöse und Gewinne positiv zu beeinflussen. Diese Produktionskennzahl gibt an, wie oft sich Ihr Lagerbestand in einem bestimmten Zeitraum verkauft oder verbraucht hat.

Sie können diese Kennzahl anstatt auf den gesamten Lagerplatz auch nur auf einige Lagergüter anwenden. In der Regel wird der Bezugswert eines ganzen Jahres, also 360 Tage, für die Berechnung verwendet.

Sie können mit der Erkenntnis dieser Berechnung Ihre Einkaufsstrategie optimieren. Ziel ist, eine möglichst kurze Lagerdauer zu erreichen, was eine hohe Umschlagshäufigkeit bedeutet. Die hohe Umschlagshäufigkeit wird häufig auch als Indikator für eine hohe Produktivität angesehen. Die niedrige Umschlagshäufigkeit ist dagegen ein Zeichen für zu viel gebundenes Kapital und überdurchschnittlich hohe Lagerkosten.

Formel für die Berechnung der Lagerumschlagshäufigkeit:

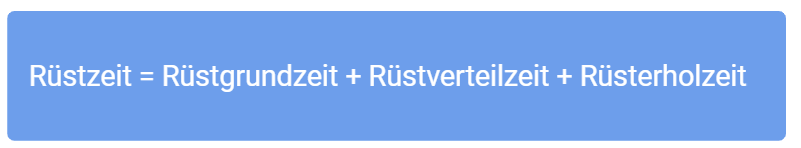

Rüstzeit

Grundsätzlich gilt in der Fertigung, dass, je geringer die Rüstzeiten sind, umso günstiger fertigen Sie Ihre Produkte. Unter der Rüstzeit wird die Zeit verstanden, die benötigt wird, um eine Maschine für einen Arbeitsvorgang einzurüsten. Das bedeutet, sie mit den notwendigen Aufsätzen und Werkzeugen zu bestücken und so vorzubereiten, dass sie einsetzbar ist.

Der größte zeitliche Faktor ist dabei die Arbeitszeit des Menschen, diese wird als Rüstgrundzeit bezeichnet. Dazu addieren Sie die Rüstverteilzeit, die prozentual herangezogen wird und unregelmäßig anfallende Verrichtungen beim Ausführen eines Auftrages umfasst. Außerdem die Rüsterholzeit, bei der es sich um eine Schätzung handelt und die Zeitdauer umfasst, die der Mensch für die Erholung benötigt.

Formel für die Berechnung der Rüstzeit:

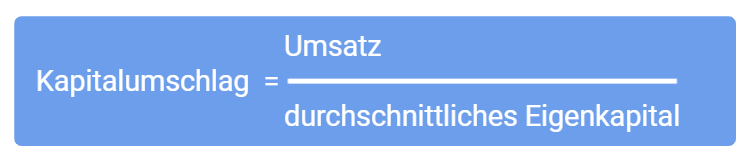

Kapitalumschlag

Setzen Sie den Umsatz ins Verhältnis mit Ihrem Gesamtkapital, dann können Sie daraus die KPI Kapitalumschlag berechnen. Sie gibt an, wie viel Umsatz Sie mit Ihrem Kapital erwirtschaften. In anderen Worten: diese KPI gibt an, wie das Verhältnis von Umsatz zu Eigen- oder Fremdkapital über einen bestimmten Beobachtungszeitraum aussieht. Je höher diese Produktionskennzahl, umso besser können Sie mit Ihrem Kapital einen hohen Umsatz generieren.

Um tiefergehende Analysen anzufertigen, ist aber die Einbeziehung weiterer Kennzahlen notwendig, wie beispielsweise die Umsatzrentabilität. Auch der Bezug zu Finanzierungskosten ist sinnvoll, denn je höher der Kapitalumschlag ausfällt, umso niedriger sind Ihre Finanzierungskosten. Allerdings sind mit dieser KPI keine Aussagen über die Profitabilität oder Liquidität Ihres Unternehmens möglich.

Formel für die Berechnung des Kapitalumschlags:

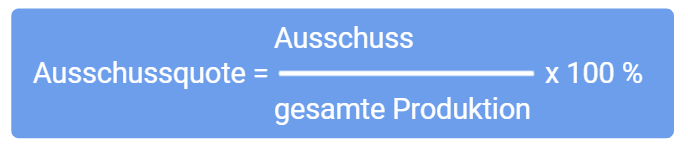

Ausschussquote

Diese Produktionskennzahl gibt prozentual den Anteil Ihrer Produktion an, der zum Ausschuss zählt. Dieser entsteht, wenn Fehlleistungen in der Fertigung, Transportschäden oder fehlerhafte Lieferungen von Material und Teilen auftritt. Auch Fehlleistungen in der Arbeitsvorbereitung führen zu einer hohen Ausschussquote.

Grundsätzlich sind darin solche Teile enthalten, die aus technischen oder wirtschaftlichen Gründen nicht mehr repariert werden können. Die Ausschussquote wird für einen beliebigen Zeitraum berechnet und ist eine Metrik zur Leistungsbeurteilung Ihrer Fertigung. Eine möglichst niedrige Quote ist erstrebenswert, am besten so nah wie möglich an der Null.

Formel für die Berechnung der Ausschussquote:

Instandhaltungskosten

Hierbei handelt es sich um eine Kennzahl, die in vielen Betrieben auf vorhandenen Daten basiert. Die KPI Instandhaltungskosten bietet Anhaltspunkte für Verbesserungspotenziale und zeigt mögliche kostenintensive Prozessschritte auf. Sie erlaubt Ihnen, kritische Bereiche und Potenziale für Verschwendung und ineffizienten Abläufen zu identifizieren.

Die Instandhaltungskosten sind Kosten, die für die Erhaltung von sogenannten Betriebsmitteln, also die Fertigungsmaschinen, eingesetzt werden müssen. Die Instandhaltung gilt als ein kritischer Bereich innerhalb von Produktionslinien, denn hier können Ausfälle zu Störungen in der gesamten Produktion führen. Mit einer vorausschauenden Instandhaltung auf Basis von Big Data lässt sich das Risiko solcher Ausfälle minimieren, was gleichzeitig zur Kostensenkung führt.

Zusammenfassung

Für den effizienten Maschinenbetrieb und optimierte Geschäftsprozesse sind Kennzahlen die ideale Grundlage. Die dafür notwendigen Faktoren lassen sich mit KPIs effizient messen, analysieren und verbessern. Mit einem Kreislauf aus ständig überwachten und optimierten Prozessen erhalten Sie eine gewinnoptimierte Produktion und gleichzeitig Einblick in bestimmte Vorgänge an verschiedenen Maschinen.

Trotzdem sollen Sie von Produktionskennzahlen nur so wenig wie möglich und so viele wie nötig verwenden. Nicht jede Kennzahl ist außerdem für jedes Unternehmen automatisch gleich von Bedeutung. Nutzen Sie die KPIs, um sich über Schwachstellen, Verbesserungspotenziale und Optimierungsmöglichkeiten in Ihrem Unternehmen zu informieren. Passen Sie dafür die Definition der Kennzahlen und das Kennzahlensystem auf die spezifischen Anforderungen in Ihrem Betrieb an.