Produktionsplanungssoftware: Welche Vorteile bieten integrierte Fertigungslösungen im ERP-System?

Produktionsplanung: Was ist das?

Herausforderungen bei der Produktionsplanung

Wie ist die Produktionsplanung aufgeteilt?

Wie ist die Produktionssteuerung aufgeteilt?

Welche Methoden zur Produktionsplanung gibt es?

Was ist die strategische Produktionsplanung?

Was ist eine Produktionsplanungssoftware?

Wann kommt ein ERP-System an seine Grenzen – Abgrenzung PPS, MES, APS

Produktionsplanung: Was ist das?

Die Produktionsplanung beschäftigt sich mit der effektiven und effizienten Planung von Ressourcen in einer Produktion. Im Zentrum der Maßnahmen steht die kontinuierliche Optimierung von Produktionsprozessen. Die Produktionsplanung und -steuerung wird häufig zusammengefasst und im Folgenden mit PPS abgekürzt.

Gebraucht wird diese Planung und Steuerung nicht nur von großen Unternehmen. Unabhängig von der Art des Unternehmens, und das schließt kleine und mittelständische Betriebe ein, basiert Geschäftserfolg im produzierenden Gewerbe auf entscheidenden Grundprinzipien.

Von grundsätzlicher Bedeutung sind dabei die Prozesse entlang der Produktionslinie, die so ausgestaltet sein müssen, dass am Ende immer ein gutes Produkt oder ein guter Service stehen. Mithilfe der Methode einer softwarebasierten PPS erhalten Sie entscheidende Informationen über Ihr Unternehmen und können so datengetriebene strategische Entscheidungen treffen. Diese Daten betreffen die operative, zeitliche und mengenmäßige Planung, Steuerung und Kontrolle aller Vorgänge, die für die Produktion erforderlich sind.

Herausforderungen bei der Produktionsplanung

Zu den wesentlichen Herausforderungen eines erfolgreichen Unternehmens gehören heute Termintreue und kurze Reaktionszeiten bei gleichzeitiger Kosteneffizienz über alle Ebenen hinweg. Aufgrund der Globalisierung hat sich der Verkäufermarkt zum Käufermarkt gewandelt und durch die zunehmende Variantenvielfalt und die gestiegene Geschwindigkeit am Markt stehen Unternehmer vor disruptiven Veränderungen.

Bisherige Push-orientierte Planungs- und Steuerungsstrategien kommen an ihre Grenzen, denn sie können meist auf die neuen Marktanforderungen nicht flexibel genug reagieren. Pull-orientierte Steuerungskonzepte lassen sich nicht auf jede neue Situation anpassen, und so gibt es für Industriebetriebe und das produzierende Gewerbe eine komplexe Hürde, um auch zukünftig betriebswirtschaftlich erfolgreich zu sein.

Sind Sie nicht auf diese Hemmnisse vorbereitet, läuft Ihr Betrieb Gefahr, dass er in einen Teufelskreis gerät. Diese Gefahr entsteht durch zu lange Durchlaufzeiten, schlechte Termintreue und unzufriedenen Kunden.

Wie ist die Produktionsplanung aufgeteilt?

Grundsätzlich ist die Produktionsplanung Teil des Produktionsmanagements oder der Produktionswirtschaft. Sie hat die Aufgabe, für einen reibungslosen und effizienten Ablauf der Produktionsprozesse zu sorgen. Zentrale Aufgabe ist die Planung von Einkauf und Materialbedarf. Die Produktionsplanung lässt sich in drei verschiedene Aufgaben unterteilen:

Primärbedarfsplanung: Sie grenzt die Materialbedarfsplanung, kurz MRP, außen vor und legt die herzustellende Menge von primären, also absatzbestimmenden, Produkten in der Planungsperiode fest. Es kann sich dabei nicht nur um Endprodukte, sondern auch um verkaufsfähige Zwischenprodukte wie unter anderem Ersatzteile handeln. Basis für die Ermittlung des Primärbedarfs ist eine Absatzplanung.

Sekundärbedarfsplanung: Der Sekundärbedarf umfasst die Mengenplanung, die Material- bzw. Bedarfsplanung, die Materialdisposition und die Materialwirtschaft. Es geht also um die benötigten Einsatzgütermengen zur Herstellung des Primärbedarfs. Die Bedarfsermittlung kann entweder verbrauchs- oder programmgesteuert erfolgen. Im Ergebnis entstehen Fertigungsaufträge für eigengefertigte Produkte und Beschaffungsaufträge für fremdbezogene Produkte.

Termin- und Kapazitätsplanung: An die Sekundärbedarfsplanung schließt sich die Grobterminierung, auch Termin- und Kapazitätsplanung genannt, an. Sie ist aufgeteilt in die Durchlaufterminierung, die Kapazitätsplanung und den Kapazitätsabgleich. Die Methode der Termin- und Kapazitätsplanung ermittelt die verfügbaren personellen und maschinellen Kapazitäten im Produktionssystem und gibt an, zu welchen Zeitpunkten die Herstellung der einzelnen Zwischenprodukte erfolgen soll.

Wie ist die Produktionssteuerung aufgeteilt?

Die Produktionssteuerung ist im Gegensatz zur Produktionsplanung kurzfristig ausgerichtet und widmet sich den operativen Aufgaben im Betrieb. In kleinen und mittleren Betrieben werden die Produktionsplanung und die Produktionssteuerung aufgrund ihrer Schnittmenge häufig zusammengepasst.

Die Steuerung regelt den tatsächlichen Ablauf aller Tätigkeiten während der Auftragsabwicklung und basiert auf dem Konzept eines geschlossenen Regelkreises. Sie lässt sich unterteilen in:

Auftragsfreigabe: Nachdem durch die Termin- und Kapazitätsplanung ein mengenmäßig und zeitlich fixierter Grobplan über einen Zeitraum von 1 bis 3 Monaten vorliegt, erfolgt die Auftragsfreigabe. In die Freigabe kommen nun solche Aufträge, für die die Verfügbarkeitsprüfung positiv ausgefallen ist. Die Auftragsfreigabe bildet die Schnittstelle zwischen Produktionsplanung und Produktionssteuerung.

Ablaufplanung: Sie setzt die Reihenfolge der einzelnen Aufträge fest und ermittelt so die endgültigen Bearbeitungstermine als Planungsergebnis. Grundlage für diese Priorisierung sind Daten aus den Arbeitsplänen sowie die Ergebnisse aus der vorgelagerten Planungsstufe und Daten über die Verfügbarkeit von Maschinen und Arbeitskräften.

Auftragsüberwachung: Die Auftragsüberwachung erfasst alle relevanten Daten über die Produktionsabläufe und sagt geeignete Maßnahmen bei Störungen des planmäßigen Fertigungsablaufes vorher. Dafür muss es jedoch eine Betriebsdatenerfassung geben, beispielsweise in einem leistungsfähigen ERP-System wie reybex.

Die Elemente der Feinplanung der Fertigungsaufgaben werden als SOLL-Vorgaben bezeichnet, während die Steuerung der Prozesse und die Erfassung von IST-Daten in der Steuerung erfolgt.

Quelle: iph-hannover.de

Welche Methoden zur Produktionsplanung gibt es?

| Hierarchisch: | Zerlegt das gesamte Planungsproblem in Teilprobleme und löst diese nacheinander. Die Methode ist die Basis für die Produktionsplanung und -steuerung. Sie beschreibt die verschiedenen Ebenen und deren Prozesse und ist dabei ein entscheidender Faktor für die Planungsqualität. |

| Deterministisch: | Bei dieser Methode wird der Bedarf einer Produktstrukturanalyse, beispielsweise durch Stücklisten, unter Berücksichtigung von Arbeitszeiten, ermittelt. Sie ist programmorientiert und nutzt das vorliegende Absatz- und Produktionsprogramm in Form von fest umrissenen Kundenaufträgen oder auf Basis eines angenommenen Primärbedarfs. Vereinfacht ausgedrückt: Deterministische Methoden zur Produktionsplanung benötigen die jeweiligen Bedarfe pro Periode. |

| Stochastisch: | Das Verfahren erlaubt die Prognose von Absatzzahlen und das Ableiten von Produktionsplänen. Allerdings sind hierbei keine Produkte berücksichtigt. Es geht lediglich um die Produktionsmengen der einzelnen Produktarten.

Vereinfacht ausgedrückt: Stochastische Methoden zur Produktionsplanung benötigen Periodenbedarfe auf Grundlage von Wahrscheinlichkeiten, die im Zeitverlauf schwanken und sich messbarer oder geschätzter Daten bedienen. |

| Heuristisch: | Diese Methode wird von Unternehmen primär zur Reihenfolgeplanung eingesetzt und basiert auf definierten Prioritätsregeln. Heuristische Methoden sind die ideale Lösung bei komplexen Planungsproblemen und unterscheiden Näherungs- und Prioritätsregeln. |

Was ist die strategische Produktionsplanung?

Die Unternehmensentwicklung für die nächsten 4 bis 10 Jahre legen Sie ausgehend von Ihren strategischen Zielen in dieser Produktionsplanung fest. Die Planungsebene erarbeitet neue Geschäftsmodelle, möglichst mit Alleinstellungsmerkmal, und entwickelt geeignete Produktions- und Kooperationsstrategien. Damit können Sie Ihr Unternehmen dank neuer, innovativer Produkte am Markt sichern und mit strategischen Allianzen ein breites Leistungsangebot ermöglichen.

Der strategischen Produktionsplanung folgt die operative Produktionsplanung, bei der die operativen Ziele für Ihr Unternehmen festgelegt werden. Auf Basis von Absatz- und Umsatzplanung und der damit einhergehenden Produkt- und Programmplanung bestimmen Sie Absatzmengen und ermitteln die Wertgröße des geplanten Umsatzes.

Anschließend werden die gewonnenen Daten und Ziele in die Produkt- und Produktionsprogrammplanung aufgenommen, aus der sich die Produktionsplanung ergibt.

Was ist eine Produktionsplanungssoftware?

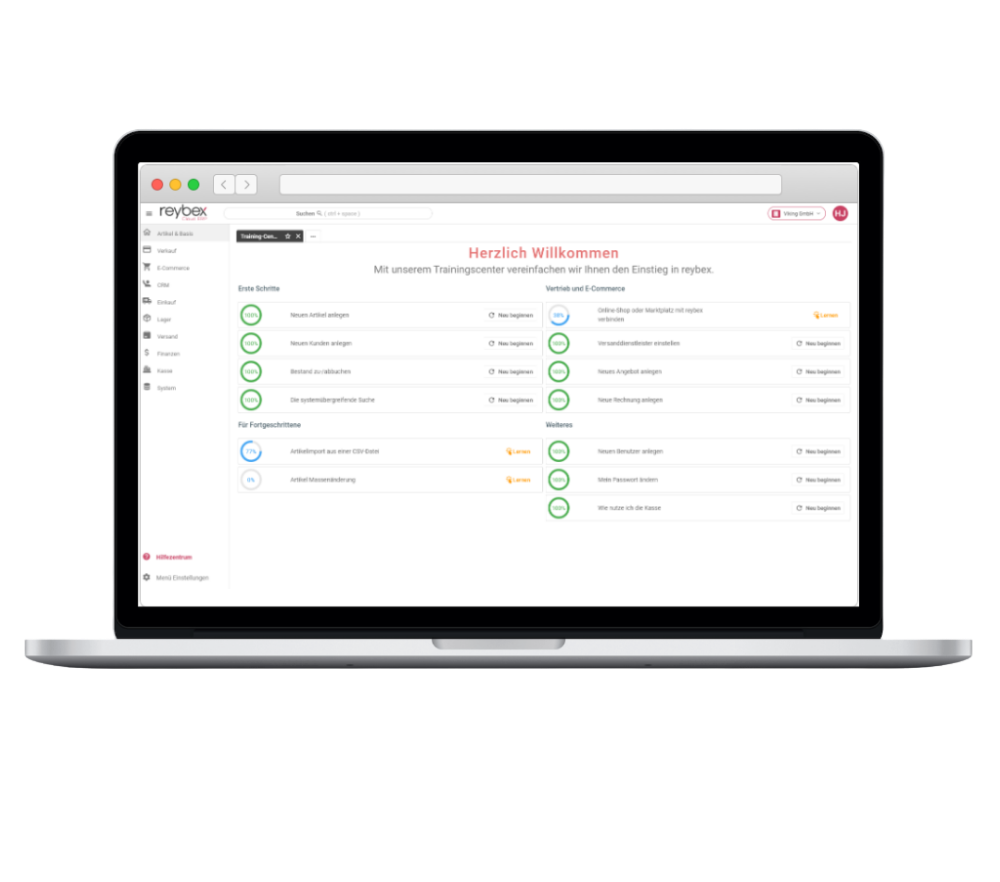

Um Ihre einzelnen Fertigungsprozesse in Einklang mit den zur Verfügung stehenden Ressourcen zu bringen, benötigen Sie eine Produktionsplanungssoftware wie die reybex ERP-Cloud. Eine Software, die Ihnen dabei hilft, die Aufgaben der Produktionsplanung und -steuerung wahrzunehmen.

Das konsistente System aus Warenwirtschaft, Fertigung und Lagerhaltung ermöglicht die Produktionsplanung, Steuerung und Nachverfolgung. Hierfür benötigt wird die konsequente Eingabe von Daten und Informationen in das System. So können alle beteiligten Mitarbeitern auf die relevanten Daten zugreifen.

Die Produktionsplanungssoftware unterstützt Sie bei der Verwaltung der Daten, auf denen Sie Ihr PPS aufbauen und hilft Ihnen damit, bessere Entscheidungen zu treffen. Das gelingt durch die Kontrolle der Produktionsprozesse über alle Planungsschritte hinweg und führt zu besseren Reaktions- und Lieferzeiten.

Die reybex ERP-Software bildet die komplette Lieferkette ab und erkennt Fehler in der Abwicklung der Aufträge. Die hierarchische Struktur der Daten ist auf einem innovativen Dashboard dargestellt und lässt das Aufkommen von Engpässen oder Schwierigkeiten rechtzeitig erkennen.

Die Vorteile einer Produktionsplanungssoftware:

- Einsparung von Investitionskosten durch den Zugriff via Internet

- Schnellere Geschäftsprozesse

- Weniger Fehler durch manuelle Bearbeitung

- Steigerung der Lieferbereitschaft und Termintreue

- Steuert sämtliche Produktionsprozesse in Ihrem Unternehmen

- Gleichmäßige Auslastung der Maschinen und Mitarbeiter

- Für alle Fertigungsarten geeignet

Wann kommt ein ERP-System an seine Grenzen – Abgrenzung PPS, MES, APS

Es geht um mehr wirtschaftliche Resilienz und damit um den Erfolg Ihres Unternehmens in der Zukunft. Viele ERP-Systeme versprechen eine ganzheitliche Betrachtung Ihres Betriebes und seiner Prozesse, doch klassisch aufgebaute und entwickelte ERP-Systeme stoßen mit der Implementierung von digitalen Methoden wie der Produktionsplanung und -steuerung an ihre Grenzen.

PPS benötigt eine direkte Maschinenanbindung, um Detailinformationen wie Ausschussquoten, Durchlaufzeiten, Rüstzeiten oder Maschinenstandzeiten zu erhalten. Erst mit diesen Daten kann das ERP-System an die Analyse gehen und wertvolle Informationen für das Ableiten von Handlungsempfehlungen geben. Sie benötigen ein Manufacturing Execution System MES, das die relevanten Maschinendaten in Ihrem Unternehmen erfasst und konsolidiert.

Konventionelle ERP-Systeme sind ebenfalls nicht in der Lage, Listen und Diagramme zu interpretieren. Dafür benötigen Sie ein Advanced Planning und Scheduling System APS, denn es kann komplexe Fertigungsszenarien besser berechnen und so zuverlässigere Produktionspläne erstellen.

Das APS nutzen Sie für das Feintuning Ihrer Produktion. Das MES für die Analyse von Maschinendaten. Durch die Kombination dieser beiden Systeme mit einer leistungsstarken ERP-Software optimieren Sie wirklich ganzheitlich Ihre Produktion und die gesamte Lieferkette.

Ob und wie die individuellen Prozesse Ihres Unternehmens mithilfe von reybex abgebildet werden können, finden wir gerne in einem persönlichen Gespräch heraus. Rufen Sie uns einfach an!