ERP-Systeme als Problemlöser in der Fertigungsindustrie

Die Herausforderungen produzierender Unternehmen im Mittelstand

- So hängt die Fertigung mit der digitalen Transformation zusammen

- Die Bedeutung der Industrie 4.0 für Ihren Fertigungsbetrieb

- Was leisten ERP-Systeme in der Fertigung?

- Was brauchen Unternehmen außer ERP-Systemen?

- Wo stehen die mittelständischen Fertigungsbetriebe in Deutschland?

- Was sind die hemmenden Faktoren?

- Die 5 größten Herausforderungen der Digitalisierung in der deutschen Fertigungsindustrie

Unternehmen der Fertigungsindustrie kommen nicht um die Digitalisierung herum. Der zunehmende Produktivitätsdruck fordert die digitale Zukunftsfähigkeit bestehender Betriebe. Leider sind in vielen Unternehmen die Strukturen veraltet, IT-Landschaften komplex und die Kompetenzen oftmals mangelhaft. So ist keine langfristige und nachhaltige Problemlösung möglich. Doch die wäre gerade in der Fertigungsindustrie so dringend notwendig.

So hängt die Fertigung mit der digitalen Transformation zusammen

Die Digitalisierung der Produktion benötigt ein Manufacturing Execution System, kurz MES. Es bildet die Brücke zwischen ERP-Systemen und der Maschinensteuerung. Ziele sind dabei immer, die Zeit von der Idee bis zum fertigen Produkt zu verkürzen, die Produktqualität zu steigern und gleichzeitig die anfallenden Kosten zu senken.

Als Teil des Forschungsprojektes “Future Work Lab” des Fraunhofer-Institutes entstand die Studie “Ganzheitliche Produktionssysteme 4.0”. Sie zeigt auf, dass 18 % der Befragten einen mittelmäßigen Kenntnisstand zum Thema Industrie 4.0 angaben. Nur 34 % antworteten mit “Hoch” und 17 % mit “sehr hoch”. Bei der Frage nach der Sicherstellung stabiler Prozesse für die Umsetzung von Industrie 4.0 stimmten lediglich 33 % der Befragten “stark” zu und 16 % “stimmten zu”.

Mit zukunftsfähigen Produktionssystemen beschäftigte sich im Jahr 2020 auch Deloitte und veröffentlichte in der Studie “The Fourth Industrial Revolution” interessante Zahlen. Demnach erkennen zwar viele Führungskräfte die Notwendigkeit von Veränderungen im Rahmen der Industrie 4.0, jedoch sind nur 14 % der befragten Führungskräfte zuversichtlich, dass ihre Unternehmen bereit sind, die mit der Industrie 4.0 aufkommenden Chancen voll auszuschöpfen.

Die Bedeutung der Industrie 4.0 für Ihren Fertigungsbetrieb

Es gilt, strategische wie operative Herausforderungen für die konsequente Umsetzung und Weiterentwicklung Ihrer Produktionssysteme zu bewältigen. Mit der zunehmenden Digitalisierung setzt sich die Vernetzung fort, und die bedarf einer flexibleren Produktion. Das Fließband ist nicht mehr das Maß aller Dinge, vielmehr geht es um das rasche Reagieren auf Kundenwünsche und die Fertigung von Einzelproduktionen zum Preis von Massenware.

Industrie 4.0 ist aber viel mehr als nur die Vernetzung und Digitalisierung der Produktion. Sie steht gleichbedeutend mit einem Transformationsprozess für Ihr Unternehmen, in dem Sie Strategien, Ziele und Prioritäten festlegen müssen. Zu einer solchen Strategie gehört ein MES, dass für Transparenzgewinn sorgt und die darauf basierenden Produktionsvorteile erzielt.

Die Manufacturing-Branche leidet unter extremen Markt- und Machtverschiebungen. Der Druck auf den gesamten Markt nimmt ständig zu, denn die Globalisierung führt zu mehr Wettbewerb und die Kunden verlangen nach immer mehr neuen Produkten, was die Lebenszyklen verkürzt. Am Ende soll noch alles mit Gewinn auf den Markt gebracht werden.

Die produzierende Industrie, einschließlich Automotive sowie Maschinen- und Anlagenbau, muss Geschäftsmodelle und Prozesse überdenken und auf digitale Technologien umstellen. Es ist das Schlagwort Industrial Manufacturing 4.0 entstanden.

Was leisten ERP-Systeme in der Fertigung?

Künftig reicht es nicht mehr aus, die eigenen Produktionsabläufe zu optimieren. Sie müssen als Unternehmer über den Tellerrand hinausschauen und die Daten von Kunden und Zulieferern in Ihre Abläufe integrieren.

Ganzheitliche Produktionssysteme geben Ihnen einen konkreten Handlungsrahmen vor, jedoch ist das ERP dafür unablässig. Schließlich wollen Sie durch innovative Technologie zukunftssicher produzieren.

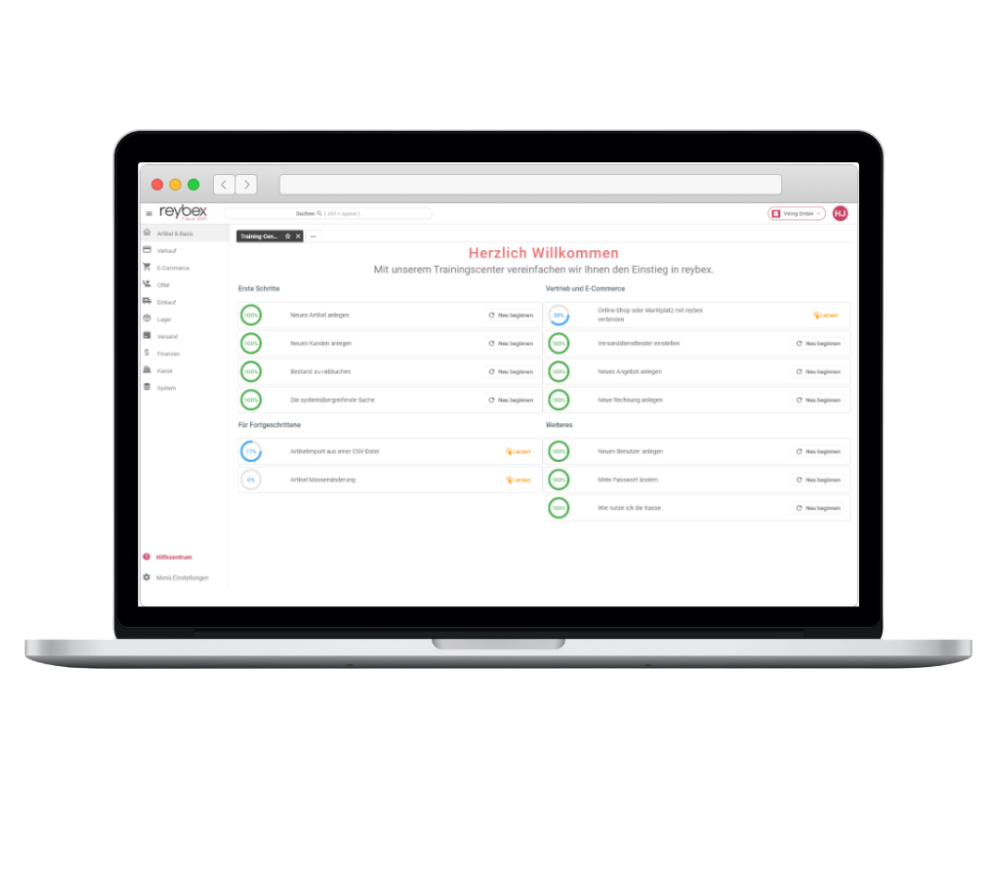

Ein ERP-System, wie die Cloud-basierte Lösung von reybex verarbeitet Daten nicht nur End-to-End, sondern kann diese auch in Echtzeit auswerten. Die datenbasierte Vorgehensweise ist typisch für die Industrie 4.0 und sichert die Wettbewerbsfähigkeit Ihres Unternehmens. Sind die Prozesse optimiert und die Abläufe automatisiert, dann wirkt sich dies auf die Kosten aus.

Mit einer hohen Standardisierung und digitaler Technologien wie der Künstlichen Intelligenz eliminieren Sie manuelle Schritte. Am Ende arbeitet Ihr Unternehmen agil und flexibel, was für Mehrwerte über die gesamte Fertigungskette sorgt.

Was brauchen Unternehmen außer ERP-Systemen?

Wir sind im Bereich der Business-Transformation und wie der Name schon sagt, geht es um den Wandel. Veränderungen im Tagesgeschäft zu etablieren, birgt viele Risiken. Mehr noch sind es aber Potenziale, die sich dabei zeigen.

Ausgehend von der operativen Ebene haben Sie neben dem ERP-System noch eine ganze Reihe weiterer Technologien zur Auswahl, die den Bereich der Fertigungsindustrie erheblich optimieren.

Globale Produktionsnetzwerke und die aktuellen Lieferengpässe erzeugen enormen Druck auf die Prozesse. Verwenden Sie für das Automatisieren manueller Geschäftsprozesse sogenannte Low Code Plattformen. Hier können Mitarbeiter mit wenig bis gar keinen Programmierkenntnissen durch Drag-and-drop einfach und effizient Standardanwendungen programmieren.

Das Versenden von Mahnungen, das Anschreiben bestehender Stammkunden oder die Benachrichtigung über den Lieferstatus sind typische Anwendungen aus dem Alltag.

Die Fertigungsindustrie kommt nicht um IoT-Anwendungen herum, denn die Produktion ist zunehmend vernetzt und datengetrieben. Sensoren und Kameras vernetzen Maschinen, Programme, Mitarbeiter und Kunden.

Dem KPMG Future Readiness Index 2020 nach sehen sich 72 % der Befragten mit ihrem Lieferanten- und Zulieferernetzwerk gut aufgestellt.

Nutzen Sie dieses Netzwerk, um es ins Internet-of-Things (IoT) einzubinden und wertschöpfende Daten zu gewinnen. Beim Thema Daten spielt auch Big Data eine große Rolle, denn die riesigen Datenmengen, die dabei entstehen, müssen nicht nur gesammelt und standardisiert werden.

Aus ihnen sollen am Ende aussagekräftige Analysen entstehen, deren Ergebnisse Sie visualisiert erhalten und für Handlungsempfehlungen nutzen können.

Innovative Prozesse und digitale Technologien führen in der Fertigungsindustrie immer mehr zum Einsatz von Anwendungen mit Künstlicher Intelligenz (KI) und Machine Learning. Dank der intelligenten Erfassung von Produktionsdaten können Sie in Echtzeit auf veränderte Marktbedingungen reagieren. Mit Künstlicher Intelligenz koppeln Sie Maschinen, Systeme und Datenbanken und etablieren nachhaltige Prozesse wie Predictive Maintenance.

Wo stehen die mittelständischen Fertigungsbetriebe in Deutschland?

In der Industrie 4.0 werden Produkte nach individuellen Kundenwünschen hergestellt. Es entstehen immer häufiger Produkte nach Maß. Um Unikate zum Preis von Massenwaren und das in höchster Qualität zu produzieren, benötigen Sie einen hohen Digitalisierungsgrad in Ihrem Betrieb. Der wird durch eine geeignete technische Grundlage erreicht, die sich durch intelligente, digitale und vernetzte Systeme und Produktionsprozesse auszeichnet.

Die Telekom hat im vergangenen Jahr in einer Studie den digitalen Status quo in deutschen Industrieunternehmen erforscht und kam zum Ergebnis, dass der Digitalisierungsgrad im deutschen Mittelstand steigt. Mit einem Plus von 4 liegt dieser Wert bei 62. Geht es darum, wo die Digitalisierung am meisten bewirkt hat, dann liegt der Wert für die Produktivität im Unternehmen nur bei 60, immerhin aber ebenfalls mit einem Plus von 4 Prozentpunkten. Trotzdem zeigt sich hier noch Luft nach oben! Immerhin ist Produktivität einer der Schlüsselkompetenzen für den nachhaltigen Erfolg Ihres Unternehmens.

Den größten Zuwachs bei den Technologien, die die Digitalisierung in der Industrie antreiben, sind robotergesteuerte Prozessautomatisierungssysteme, 5G-Campusnetze und allen voran das Remote Monitoring und Control. Hier schließt sich auch der Kreis zum ERP-System, denn solche Technologien wären ohne eine datenbasierte Infrastruktur und intelligente Systeme nicht umzusetzen. So können Sie feststellen, wie Materialien bestmöglich auf das Netzwerk verteilt werden können, oder wie der intelligenteste Transportweg aussieht. Die Antworten auf solche relevanten Fragen sind wertvolle Helfer beim Effizienzgewinn.

Auch in der Studie der nordbayerischen IHKs Regensburg, Nürnberg, Aschaffenburg, Bayreuth, Coburg und Würzburg-Schweinfurt aus dem Jahr 2020 zeigt sich, dass die Industrie 4.0 kaum noch aufzuhalten ist. In Zusammenarbeit mit dem Institut der deutschen Wirtschaft Köln, Consult GmbH, kam heraus, dass rund 35 % der befragten Unternehmen erste Schritte in Richtung Industrie 4.0 unternommen hatten. Der auf den ersten Blick geringe Wert wird dahin gehend aufgewertet, dass es drei Jahre vor der Studie nur rund 23 % waren.

Der Reifegrad Stufe 3 sagt aus, dass sich Unternehmen zu den Erfahrenen in puncto Industrie 4.0 zählen und dieser Wert lag in der Studie nur bei knapp 5 %. Die Stufe 4 mit Experten-Standard gaben nur 0,4 % der Befragten an und die Stufe 5 erreichte keines der in Nordbayern befragten Unternehmen.

Die Vernetzung durch digitale Plattformen unter Einbindung eines intelligenten ERP-Systems erlaubt Unternehmen datenbasierte Geschäftsmodelle. Es ist also an der Zeit, zu erkennen, dass sich der deutsche Mittelstand in der Fertigungsindustrie stärker auf Industrie 4.0 konzentrieren muss.

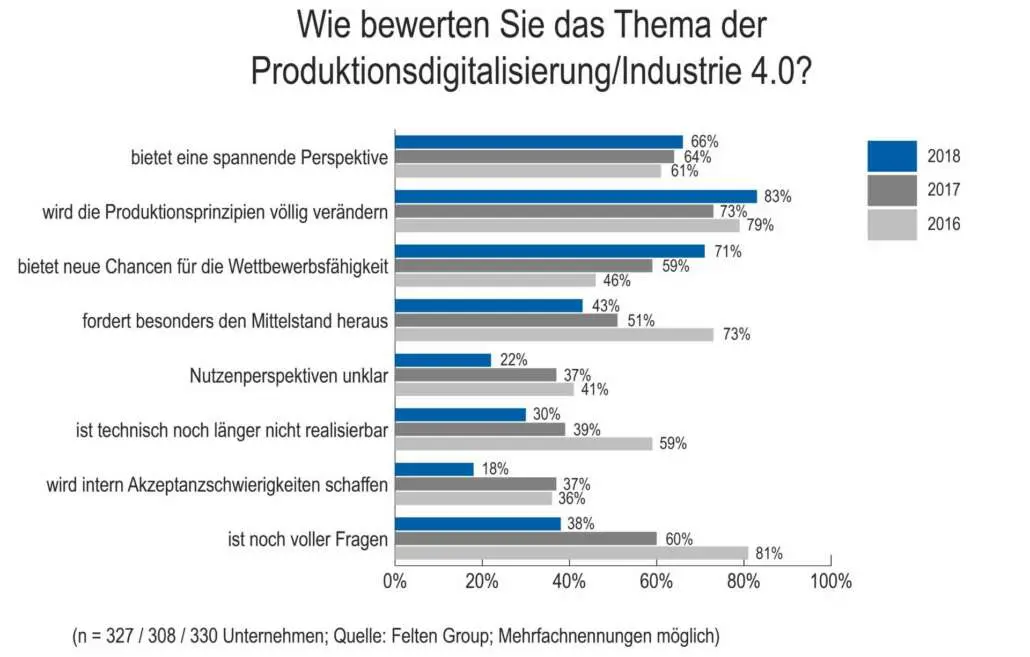

Quelle: Felten Group

Was sind die hemmenden Faktoren?

Die Vernetzung der gesamten Wertschöpfungskette ist ein zentrales Thema der deutschen Fertigungsindustrie. Doch noch immer zeigen sich vielfach hauptsächlich Testapplikationen und Pilotprojekte. Hier fehlt es an realen Anwendungen, damit die Industrie 4.0 restriktiv Einzug halten kann.

Es gibt hemmende Faktoren, die die Finanzierung, den Fachkräftemangel oder fehlende Standards betreffen. Auch rechtliche Regularien sowie das höchst aktuelle Thema der IT-Sicherheit stehen dabei im Fokus.

Zwei wesentliche Faktoren lassen sich als Hemmnisse herausarbeiten:

1) Komplexität des Konzeptes

Derzeit gibt es keine EU-weiten oder internationalen Systemstandards, daher fällt es vielen Industriebetrieben schwer, Anlagen im Maschinenpark anhand verlässlicher Attribute auszuwählen und zu implementieren. Außerdem sind viele davon nicht netzwerkfähig und die Nachrüstung würde enorme Kosten verursachen. Mittlere und große Unternehmen zeichnen sich überdies häufig durch eine fehlende Digitalisierungsaffinität aus, dazu kommen veränderungsresistente Führungskräfte und ein mangelnder Überblick über die Möglichkeiten der Digitalisierung. Das Konzept Industrie 4.0 erscheint wie ein komplexes Geflecht aus Aufgaben und Investitionen, was die Strategieentwicklung hemmt.

2) Fehlende ganzheitliche Strategien zur Digitalisierung

Der zukünftige Erfolg der deutschen Fertigungsindustrie hängt maßgeblich von der Fähigkeit ab, technologische Prozesse zeitnah zu adaptieren und ins Produktionsumfeld zu integrieren. Andernfalls verliert die Branche den Anschluss an die Weltspitze und ihre Position als einer der führenden Fabrikausrüster. Das übergeordnete unternehmerische Denken und die Bereitschaft für Veränderungen sind wesentliche Erfolgsfaktoren für diese Herausforderungen.

Aber nur digitale Vorreiter treiben die grundlegende Transformation voran. Die unternehmerische Zukunft hängt von besserer Ertragslage und Transparenz in den Prozessen ab.

Wenn Unternehmen nicht auf die positive Entwicklung der Digitalisierung setzen, werden andere Marktteilnehmer an ihnen vorbeiziehen oder völlig neue Player auf dem Markt auftauchen.

Die 5 größten Herausforderungen der Digitalisierung in der deutschen Fertigungsindustrie

Mit dem passenden ERP-System lösen Sie die fünf größten Herausforderungen auf dem Weg zur Industrie 4.0.

1) Liefertreue

Hohe Liefertreue bedeutet hohe Kundenzufriedenheit. Die erreichen Sie durch die gesteigerte Effizienz in Produktionsprozessen und einer Planungssoftware, die alle Produktionsparameter zur Planung der Fertigung exakt aufeinander abstimmt.

2) Kürzere Durchlaufzeiten

Sie müssen kleine und mittlere Serien mit komplexen Teilen und engen Margen wettbewerbsfähig produzieren. Aufträge sind in Tagen oder Stunden zu liefern, was kürzere Durchlaufzeiten bedeutet. Mit einer kosten- und zeitbasierten Strategie steuern Sie auf Basis von Echtzeitinformationen den Produktionsablauf effizienter.

3) Engpässe vermeiden

Mit Künstlicher Intelligenz vermeiden Sie Engpässe bei Lieferketten und in der Produktion. Auch bei schnell entstehenden Marktumbrüchen reagieren Sie angemessen und durch automatisierte digitale Lieferketten. Denn Ihr wirtschaftlicher Erfolg hängt nicht zuletzt von einem reibungslosen internationalen Warenverkehr ab. Sie können mit Software und der entsprechenden Infrastruktur deutlich mehr produzieren und erkennen mögliche Ausfälle frühzeitig.

4) Qualitätssicherung

Die vorbeugende Instandhaltung, verbesserte Prozesse und umfassende Auswertungen von Maschinendaten in Echtzeit steigern die Produktqualität. Eine automatisierte, datenreiche und prozessübergreifende Qualitätssicherung gewährleistet Produkte in höchste Qualität und damit das Überleben am Markt.

5) Personalisierte Produktion

Die kundenindividuelle Massenproduktion ist durch die vollständige Ausstattung der Fertigung mit Sensoren, Aktoren und anderen autonomen Systemen sowie einer hoch standardisierten Planungssoftware möglich und rentabel. Die tiefgreifende Integration von Objekten, Maschinen und Menschen erlaubt auch Einzelstücken in Serie zu gehen. Die Wünsche des Kunden fließen unmittelbar in die Produktgestaltung und die Produktion ein.